제조업 패러다임의 전환 안전·환경·속도 多 잡는 3D 프린팅

[지구촌개벽뉴스]

▶ 3D 프린팅으로 집 한 채 찍어 내는 데 12시간

▶ 여러 분야에 사용되고 있는 3D 프린팅 기술

▶ 4차 산업혁명의 중심, 3D 프린팅

치약 짜듯 시멘트 쌓아서 집 지어

올해는 집을 짓지 않고 찍어 내는 3D 프린팅 주택이 전 세계적으로 상용화되는 원년이 될 전망이다. 월스트리트저널(WSJ)에 따르면 올해 안으로 미국 텍사스 오스틴에 3D 프린팅 기술을 활용해 지은 대규모 주택단지가 조성된다. 미국의 대형 주택 건축 업체인 레나Lennar와 건축 기술 업체인 아이콘ICON은 3D 프린팅으로 찍어 낸 벽체와 지붕을 조립해 만든 186㎡(56평)짜리 단층 주택 100채를 건설할 예정이다. 미국에서 3D 프린팅으로 만든 주택이 대단지로 조성되는 것은 처음이다.

아이콘의 또 다른 차별화 포인트는 재료다. 기존 건축용 시멘트는 3D 프린팅 재료로 쓰기엔 부적절하다. 너무 빨리 굳으면 노즐까지 재료 이송이 어렵고, 더디게 굳으면 구조체가 무너지기 때문이다. 아이콘은 기존 콘크리트보다 저렴하면서도 견고한 ‘라바크리트Lavacrete’를 쓴다. 재료 배합은 영업 비밀이며, 기존 건축 자재의 강도보다 훨씬 높은 6000psi(약 41㎫·메가 파스칼)의 압축 강도를 가지고 있다.

3D 프린팅은 콘크리트 등의 재료를 치약 짜듯 쌓아 구조물을 만들기 때문에 전통 방식보다 다양한 모양의 건물을 손쉽게 만들 수 있다. 인력 투입도 훨씬 적다. 아이콘은 기존 주택 건설에는 현장에 인부 6∼12명이 필요하지만 3D 프린팅 건축은 3명이면 충분하다고 밝혔다. 일본에서도 올해부터 3D 프린팅으로 만든 소형 주택을 판매한다. 3D 프린팅 스타트업start-up 기업인 세렌딕스SERENDIX는 3D 프린팅을 사용해 지은 10㎡(약 3평)짜리 원형 주택 ‘스피어Sphere’의 구매 예약을 받고 있다. 내부 전기 설치와 인테리어를 빼고 집을 짓는 데 걸리는 시간은 3일, 건축 비용은 300만 엔(약 3,100만 원)이다. 니혼게이자이日本經濟 신문은 “인건비·재료비·물류비가 다 줄어 기존 주택보다 저렴하다.”라고 했다.

지난해 말까지 스피어의 구입을 희망하는 기업은 40개에 달하고, 개인 구매 희망자도 100명이 넘는다. 3D 프린팅 주택이 세계 곳곳에서 지어지는 것은 전 세계 주택 부족 문제의 대안이 될 수 있다는 기대 때문이다. WSJ에 따르면 미국의 주택은 수요가 공급보다 380만 채 많은 것으로 추산된다. 코로나 사태가 불러온 공급망 정체와 노동력 부족으로 주택 공급 상황이 나아질 것으로 보이지 않자 빠른 시간 안에 적은 인력으로 지을 수 있는 3D 프린팅 주택이 각광을 받게 된 것이다.

의료 분야에 활용되는 3D 프린팅

비엔씨티 코리아는 3D 프린팅을 이용한 맞춤형 부목 엑스캐스트XKAST를 한국 시장에서 선보인다고 15일 밝혔다. 엑스캐스트는 골절 환자에게 사용되던 석고 깁스Gips의 불편함으로 여겨지던 목욕의 불편, 근 손실, 피부 손상, 악취 등의 문제를 보완하는 부목이다. 환자 정보를 인공지능이 처리, 레진resin 원료를 3D 프린팅으로 제작하는 맞춤형 성형 부목이다.

3D 프린팅 소재 전문 기업 그래피는 세계 최초로 치과 교정용 3D 프린팅 레진으로 신제품(NEP) 인증을 획득했다. 그래피의 교정 제품인 다이렉트 얼라이너Direct Aligner는 환자 개개인에 맞는 치료기를 맞춤 제작해야 하는 교정 치료기로 활용하기에 적합하다. 직접 얼라이너의 형태를 디자인할 수 있고 재료의 강도와 탄성을 조절할 수 있어 환자의 치아 특성에 따라 맞춤 제작이 가능하다. 기존 투명교정장치는 직접 본을 뜨는 방식으로 진행되며 제작 시간이 약 2주가량 소요됐지만, 3D 프린팅 기술로 제작할 경우 제작 시간이 1시간 내외에 불과해 생산성과 효율성 면에서 앞섰다는 평가다.

노동력•비용•시간 모두 절감

3D 프린팅은 다른 제조 산업에 비하여 갈수록 가격은 떨어지는 반면에 성능은 향상되고 있다. 이 분야에서도 무어의 법칙(Moore’s Law)이 적용된다고 보아도 무방할 것 같다. 과거에 회로 기판 설계자들은 성능이 다양하고 구조가 복잡한 신제품을 개발하는 데 수개월씩 걸렸지만, 3D 프린팅을 사용함으로써 이제 단 몇 시간이면 시제품 제작이 가능하게 되었다.

또한 3D 프린팅은 에너지 산업 영역에도 진출해 신재생에너지 혁명에 기여하는데, 그것은 바로 가장 비싸고 중요한 배터리, 풍력 터빈, 태양전지 등의 핵심 제품들을 출력해 내고 있는 것이다. 이 기술은 교통 산업 분야에서도 맹위를 떨치고 있다.

제너럴일렉트릭(GE)에 따르면 자사가 만든 터보프롭turboprop 엔진은 독립적으로 제작된 855개의 부품들로 구성되어 있었다. 그런데 오늘날 3D 프린팅 기술 덕분에 부품의 숫자는 12개로 줄었다. 그로 인해 엔진의 무게는 50kg 정도 가벼워졌으며 연료 연소 비율도 20% 이상 개선됐다.

제조 스타트업에 기회의 땅, 3D 프린팅

개인 맞춤형 제품 수요가 커지면서 ‘3D 프린팅’ 기술이 급속 확산되고 있다. 3D 프린팅은 설계가 단순하고 제작 기간이 짧아 맞춤형 제품 제조에 적합해 4차 산업혁명을 겨냥한 스타트업들에 새로운 기회로 부각되는 중이다. 특히, 필요한 만큼만 재료를 사용하기 때문에 소규모 제조 스타트업들에 최적화된 분야다.

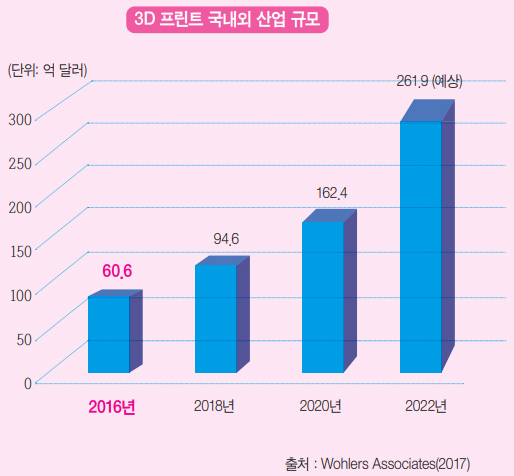

현재 3D 프린팅 기술은 의류·아이웨어•식품 등의 생활 분야부터 항공•인공 신체 부위•치과 교정기 등 전문 분야에 이르기까지 다양한 분야에서 활용된다. 3D 프린팅 시장은 글로벌 기준 15조 원, 국내 3D 프린팅 시장의 시장 규모는 약 4,000억 원 규모로 추산된다. 업계 전문가들은 3D 프린팅이 적용되는 산업 분야가 지속 확대될 것으로 본다. 5년 이내에 40조 원이 넘는 규모로 가파른 성장을 이룰 것이라 전망하기도 한다.

3D 푸드 프린팅 분야도 미래 핵심 기술 중 하나다. 3D 푸드 프린팅은 소비자가 원하는 재료와 모양, 식감을 기반으로 잉크가 종이 위에 인쇄되는 것처럼 식품을 만들어 낸다. 또한 영양 조절, 알레르기, 체질 등을 고려한 맞춤형 식품까지도 제조가 가능하다. 3D 푸드 프린팅 스타트업인 슈팹은 2018년 개인의 취향이나 특성에 맞는 음식 질감과 체내 흡수를 조절할 수 있는 플랫폼 개발에 성공했다. 현재 3D 프린팅으로 대체육代替肉 시제품을 생산한다. 슬라이드 햄, 육포 등의 3D 프린팅 제품 상용화를 추진하고 있다. 스타트업 업계 관계자는 “3D 프린팅은 다품종 소량 생산이 가능해 소규모 스타트업에 최적화된 기술”이라며 “대기업이 장악하고 있는 제조업에서 스타트업이 경쟁력을 발휘할 수 있는 시장으로 평가된다.”라고 했다.

© 월간개벽. All rights reserved.